1.专有技术:

致力于建设高效、节能、安全、环保的现代化冶金企业。以先进理念和核心专长技术为依托,在铜、铅、锌、镍、贵金属、稀有金属、轻金属、红土矿处理、多晶硅制造产业等众多冶金领域,从事炉窑、配料、给料、供风、供水、电解及配套设施等工程的供配电、自动化控制的工程设计、承包、设备开发和配套服务、技术开发和服务等业务。

(1)氧气底吹熔炼自动化控制技术

氧气底吹熔炼技术是中国恩菲开发具有自主知识产权的冶炼工艺技术,具有环保好、对原料适应性强、有价元素回收率高、能耗低、投资省等特点。以氧气底吹炼铜为例,当采用氧气底吹熔炼、转炉吹炼、回转式阳极炉精炼生产粗铜冶炼工艺时,熔炼铜回收率可达99.0%。

氧气底吹熔炼自动化控制系统以氧气底吹熔炼工艺为依托,采用先进的检测装置和控制技术,对底吹炉、还原炉、烟化炉等主工艺核心设备及余热锅炉、振打系统等设备进行优化控制。该系统对还原炉建立配料计算数学模型,编制智能算法工艺控制软件包,形成了标准化控制系统。

(2)富氧顶吹熔炼全厂自动化控制技术

富氧顶吹熔炼技术是在Ausmelt顶吹熔炼技术基础上,结合中国恩菲丰富的工程化经验作出的改进技术。中国恩菲打破国外封锁多年的顶吹炉DCS控制系统技术壁垒,该系统具有炉况平稳、炉温稳定、喷枪位置精确、对电网干扰小、操作方便、安全可靠等特点,经实践检验已达到国内外同类顶吹炉系统控制的先进水平。

该技术已获得多项国家专利,曾获中国有色金属工业科学技术奖一等奖。

(3)合成炉(闪速炉)熔炼自动化控制技术

合成炉熔炼技术是由中国恩菲和金川集团联合开发的、具有自主知识产权的铜冶炼工艺技术。采用该技术的闪速熔炼、转炉吹炼、回转式阳极炉精炼冶炼工艺,铜回收率可达98.6%,并具有节能、减烟尘、投资省等特点。合成炉熔炼自动化控制对铜合成炉熔炼、PS转炉吹炼等主工艺流程以及配套的配加料系统、余热锅炉等工艺流程进行工艺参数检测和全自动化控制。该系统以DCS为核心,建立完整的系统体系结构和完善的通讯网路,采用闪速炉单精矿喷嘴自动控制技术、弹性炉体膨胀位移实时观测技术等,大大减轻工人劳动负荷,在保障金属品位稳定性的同时,保证系统平稳、安全、低成本运行。

(4)大型焙烧炉控制技术

中国恩菲引进并转化设计了我国首座大型锌冶炼流态化焙烧炉。以成熟的焙烧炉技术为依托,中国恩菲设计的109 m2焙烧炉在白银、株洲、曲靖、豫光等地相继建成投产。为进一步提高生产效率,在109 m2沸腾焙烧炉的基础上开发了150m2流态化焙烧炉,具有容积大,热稳定性好,炉子容易控制,整体性强,密封性好等特点。目前国内新建和改扩建的大型锌冶炼工厂,90%以上采用中国恩菲设计的流态化焙烧技术。

焙烧炉主厂房控制回路包括:焙烧炉给料控制,焙烧炉炉温控制,焙烧炉鼓风流量控制,焙烧炉鼓风压力控制,焙烧炉出口压力控制。

(5)电炉自动控制专长技术

中国恩菲自主开发的基于专家系统的电炉控制方法,其核心组态软件包为Enfi-电炉先进功率控制系统(ENFI-(Electric Furnace) Advanced Power Control System,简称为EF-APC系统)。EF-APC系统已成功应用于铜冶炼贫化电炉、钒钛磁铁矿电弧炉及大功率镍铁电炉的控制系统中。实际运行效果表明,该技术较人工控制可明显减少控制误差,其最高节能效果达10%以上,并可显著减少电炉负荷对电网的影响。

该技术曾获中国有色金属工业协会科技进步一等奖、国家级优秀计算机软件奖二等奖。

(6)加压浸出自动化控制技术

加压浸出技术具有选择性浸出效果好、有价金属回收率高、反应速度快等优点,以中国恩菲开发的铜阳极泥处理加压浸出—氧气顶吹熔炼技术为例,铜和碲浸出率超过90%,金银回收率均在98.5%以上。针对加压硫酸浸出、氧压浸出、红土矿高压酸浸等工艺流程的不同特点,中国恩菲设计出不同的控制系统解决方案。该技术已在多个国内外加压浸出项目中得到良好运用,受到业主们的好评。

(7)大型风机拖动和控制集成技术

为打破国外对大型风机的技术壁垒和价格垄断,以工程项目为依托,针对不同风机传动系统及被控对象的控制要求,自主研发了固定极限流量法防喘振控制保护方法及相应的大型风机拖动和控制系统。该系统已在国内外多个项目中得到应用,投运项目均运行稳定、保护可靠,未出现过防喘振保护误动作和保护失效情况。

目前,中国恩菲正在开发下一代可变极限流量法防喘振控制算法。

(8)多晶硅生产自动化控制技术

多晶硅生产技术是中国恩菲具有自主知识产权的高科技、核心专长技术,填补了国内空白,打破了国外的技术垄断。多晶硅生产自动化控制系统从系统集成、软件组态、调试、投运全过程均自主开发完成,采用DCS控制系统加智能控制软件包,使用PID控制、复杂控制及专家智能控制等控制策略,建立复杂时序调控和安全保护连锁控制装置,融合专家智能控制策略的提纯塔非线性控制方案,保证了多晶硅生产稳定、可靠、安全运行。

多晶硅生产自动化控制技术在洛阳中硅高科技有限公司一至五期多晶硅生产建设中起到举足轻重的作用。该技术已获得包括国家科学技术进步二等奖在内的一系列国家级、省部级奖励。

2.代表工程:

(1)巴布亚新几内亚瑞木镍钴项目

项目位于巴布亚新几内亚马当省,是迄今为止我国海外有色矿业投资最大的项目。该项目集采、选、冶为一体,技术难度以及工程范围均为世界范围内极具挑战性的行业顶级项目之一, 2012年底正式投产。

控制系统网络覆盖矿山区、矿浆管道输送区和冶炼区,全长近150千米。整个网络采用冗余工业以太网,实现时钟同步控制。控制系统规模达到16000点,并与几十个设备集成商的控制装置进行网络通讯。控制室的设置打破了传统的有色企业控制模式,不再以建筑物进行分割,而是按产品区域进行划分,实现了控制系统机柜就地分散设置、控制系统操作员站集中设置的新型控制方式,大大减少了操作员数量,最大程度发挥了控制系统的优越性。

(2)赞比亚谦比希铜冶炼厂项目

是中国目前在非洲投资兴建的最大冶炼厂,设计生产能力为年产粗铜15万吨, 2009年正式投产。

采用美国ROCKWELL Controllogix 5000控制系统,实现了从生产过程自动化到生产信息调度管理的一体化控制。中国恩菲完成了艾萨熔炼控制技术,从独立设计、控制系统组态调试到最终生产运行的全部过程。

该项目已有15项与自控相关的专利获得了国家授权,其中中国恩菲自主研发的顶吹熔炼控制系统填补了国内该项技术空白。谦比希铜冶炼厂全厂自动化控制系统曾获2010年部级科学技术奖一等奖。

(3)云南驰宏会泽铅锌冶炼及冶炼渣综合利用项目

会泽6万t/a粗铅、10万t/a电锌及渣综合利用工程以复杂、低品位的铅锌资源为原料,强化综合处理,年产铅锌总量为20万吨。

采用FCS现场总线控制系统对全厂生产过程进行控制,全厂控制点数超过25000点,控制回路超过200个,FF现场总线仪表1138台,无线仪表75台。该项目在系统规模,FF现场总线仪表、无线仪表使用数量均为目前有色行业领先,其技术和装备水平在有色行业已达到国际领先水平。

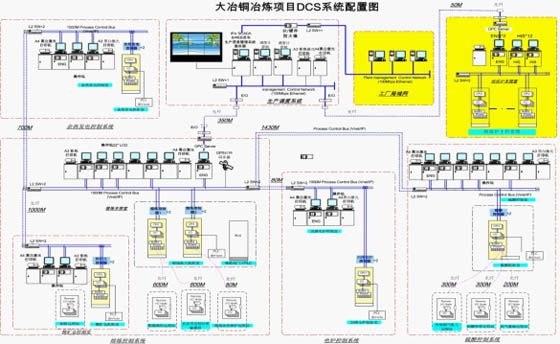

(4)大冶有色冶炼厂全厂控制及生产管理系统

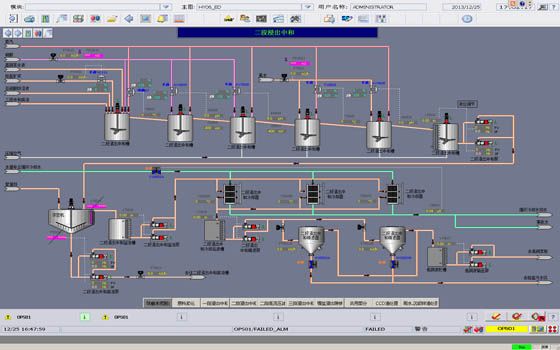

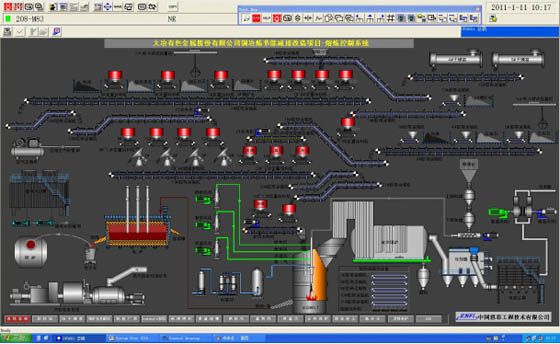

大冶有色公司30万t/a铜冶炼厂采用富氧顶吹AUSMELT熔炼炉-沉降电炉-P、S转炉吹炼-回转式阳极炉精炼-熔铸流程。高温烟气经余热锅炉回收热量,产生蒸汽发电;SO2烟气经收尘处理后,进硫酸系统制酸。

为提高企业全员劳动生产率,在冶炼厂工艺流程的主要车间——配料、AUSMELT熔炼炉车间及余热锅炉、制酸车间、发电车间、车间电解采用先进的分散式计算机过程控制系统(DCS系统)进行监控。

AUSMELT顶吹熔炼

30万吨铜电解车间

大冶有色冶炼全厂管理和调度网络图

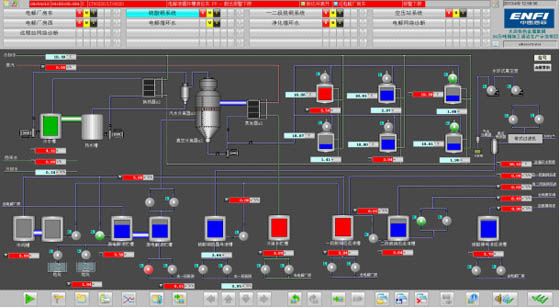

(5)中条山有色公司侯马冶炼厂工程

中条山有色公司侯马冶炼厂选用美国Honeywell公司的TDC3000控制系统,共设置了三个系统控制站并实现了全厂联网,三个系统控制站分别为冶炼及配料系统、制酸系统、制氧系统。

该工程为国内首次引进澳大利亚的澳斯麦特(Ausmelt)冶炼技术,受中条山公司及澳方委托,中国恩菲完成了奥斯麦特炉系统、配料及辅助工段系统、制酸系统等DCS控制系统的组态及软件开发。

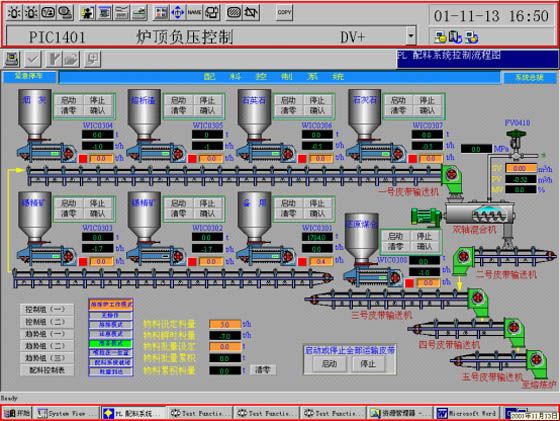

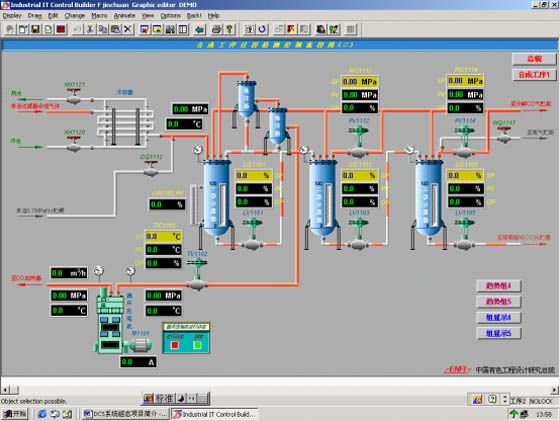

给料系统主控制画

净化流程控制画面

干吸流程控制画面

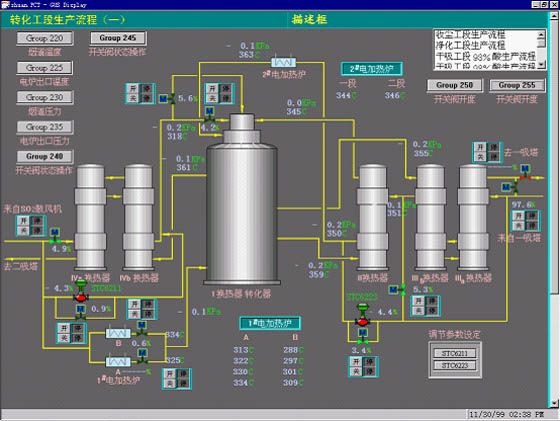

转化流程控制画面

(6)云南锡业公司工程

云锡冶炼厂熔炼系统、余热发电站DCS控制系统采用日本横河公司YOKOGAWA CENTUM CS 1000系统。CENTUM CS 1000是以中小规模过程控制为对象的生产控制系统。该系统具有可靠性、通用性、以及个人计算机环境的开放性等特点,便于系统组态与操作控制。

根据全厂工艺控制的要求,熔炼DCS控制系统由Ausmelt系统及YTCL系统两个独立的CENTUM CS1000系统联合构成。Ausmelt系统主要完成澳斯麦特炉部分的监测和控制。YTCL系统则完成澳斯麦特炉辅助部分及其它工艺流程的监测和控制。采用屏蔽电缆连接两个系统的I/O卡件来完成点对点的数据通讯。

熔炼DCS控制系统构成

给料系统主控制画面

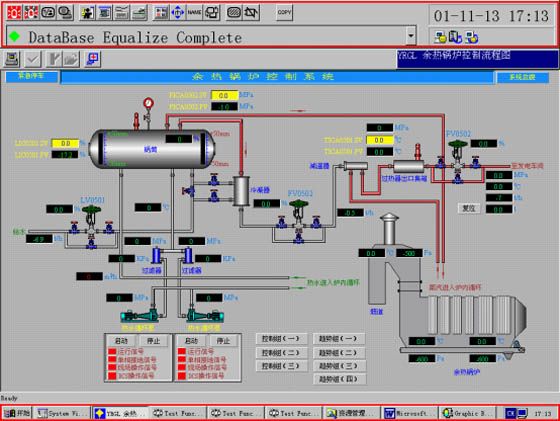

余热锅炉主控制画面

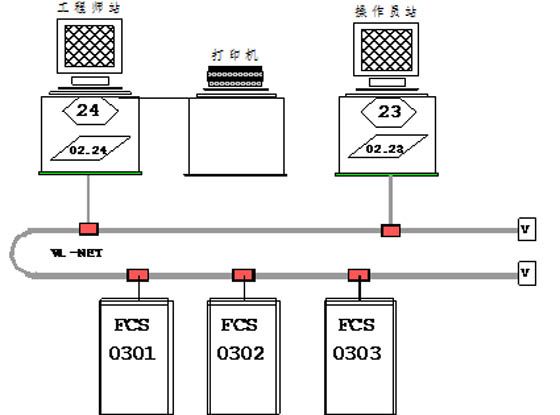

6000KW电站DCS控制系统由三个控制站、一个工程师站及一个操作员站构成。控制系统构成图如下:

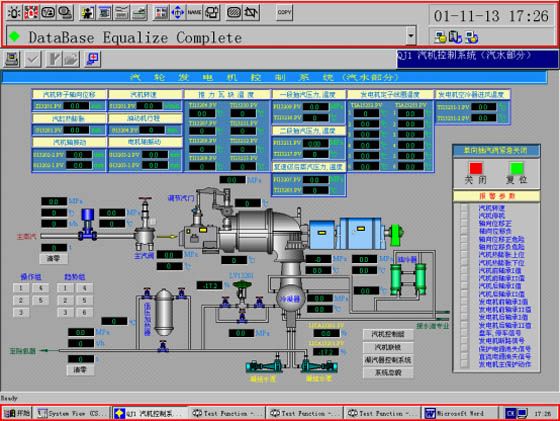

汽轮机组主控制画面

(7)河南豫光金铅集团有限公司工程

河南豫光金铅集团有限责任公司始建于1957年,是世界最大的铅冶炼企业,中国最大的白银生产企业。中国恩菲在氧气底吹熔炼专利技术基础上,开发了氧气底吹熔炼和氧气底吹吹炼的“底吹连续炼铜技术”新工艺,并且在该项目冶炼渣处理技术改造工程中成功实现工业化,具有划时代的意义。

本工程熔炼主厂房(底吹熔炼炉、底吹吹炼炉及阳极炉)选用美国艾默生公司的Delta-V系列集散控制系统对工艺流程进行监测和控制,软件组态编程工作由中国恩菲完成。该项目贴合工艺,采用了适当的检测装置和控制技术,通过编制工艺控制软件包,形成标准化控制系统,提升了氧气底吹熔炼和氧气底吹吹炼工艺控制水平,并作为工艺控制包在类似项目中推广应用。

(8)缅甸达贡山镍矿项目

是中国有色集团在海外投资的最大项目,也是国内企业海外开发红土镍矿的典范工程。

项目电源取自瑞丽水电站,通过2回路143kM架空线路连接,设计的220kV总降压变电站保证了整个企业的用电需求。

该项目中,中国恩菲依托自主设计并推广的回转窑—电炉镍铁生产技术,成功开发了红土矿热电炉——72兆伏安红土矿矿热电炉。该电炉及机电一体化技术拥有自主知识产权,具有全密封、低能耗、铜水套冷却、高电压操作、全自动控制等特点,达到国际先进水平。热料输送系统及机电一体化技术具有高保温、高环保、全自动化等特点,不仅能够降低约20%的冶炼能耗,还能提高劳动效率,进一步满足环保要求。

(9)金川有色公司冶炼厂羰基镍工程

金川有色公司冶炼厂羰基镍工程选用ABB公司的Industrial IT AC800F系统。该工程以水淬后的铜镍合金为原料,采用羰化冶金技术制取高纯镍粉,其工艺过程具有高压、有毒、易燃、易爆等特点,对仪表检测、控制和自动调节有很高的要求。

合成工序(一)主控制画面

合成工序(二)主控制画面

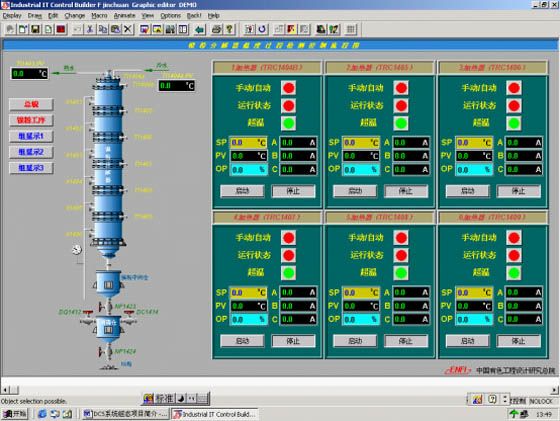

镍丸工序主控制画面

镍粉分解器温度控制画面

(10)株冶常压富氧直接浸出工程现场总线控制系统

目前,富氧常压直接浸出技术处于国际铅锌冶炼行业领先水平。中国恩菲引进并消化吸收了芬兰OUTOTEC公司硫化锌精矿常压富氧直接浸出技术,并依据实际情况,针对原料与工艺的特点,自主研发了硫化锌精矿与中性浸出渣混合浸出、稀有金属回收、氟氯脱除、沉铁渣的资源化处理等技术,并将其与现有的传统炼锌流程进行有机融合,形成一系列拥有自主知识产权的新工艺、新装备。

(11)北方铜业股份有限公司垣曲冶炼厂50万t/a多金属矿综合捕集回收技术改造工程

垣曲冶炼厂DCS控制系统是北方铜业股份有限公司垣曲冶炼厂50万t/a多金属矿综合捕集回收技术改造工程的核心项目,采用底吹炉熔炼-转炉吹炼-阳极炉精炼的火法工艺。中国恩菲承担了该项目自动化控制系统的设计、集成供货、施工、组态与调试。项目中,底吹炉熔炼、阳极炉天然气还原等多项中国恩菲的专有技术在自动控制方面的实现都取得圆满成功,同时克服重重困难,圆满完成组态调试任务,在控制系统工程施工方面积累大量宝贵经验。项目于2014年2月顺利投产。

(12)衢州华友钴新材料有限公司1万t/a(钴金属量)新材料项目

设计规模为年产1万吨(钴金属量)钴产品,分别为四氧化三钴、陶瓷级氧化钴、碳酸钴和高纯金属钴,同时产符合GB/T467-2010 中A级铜标准的阴极铜、硫酸铵、氯化铵及硫酸锰、粗制镍盐、次氯酸钠等副产品。

承担该项目全厂自动化控制系统和工业电视监控系统的设计、供货集成、施工安装及调试的全流程服务。在调试过程中,由于原料不断变化、工艺流程不成熟,还没有投产就开始了改造。中国恩菲快速响应,几乎在业主完成工艺改造的同时完成了组态画面和控制逻辑的相应修改,保证了业主试生产的顺利进行,得到业主充分认可。